Případové studie z provozní praxe

Následující ukázky představují příklady reálných projektů z výroby antén. Cílem je nastínit základní technologický postup od návrhu, přípravy výroby, až po finální součást. Obě výrobní technologie, tedy 3D tisk i galvanoplastika, vyžadují specifický přístup při návrhu součástí, a to s ohledem na následné technologické operace.

1) Trychtýřové antény

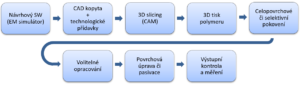

Řešení je založeno na využití 3D tisku z materiálu PA12 a tiskové technologii MJF či SLS. Standardní 3D model trychtýřové antény WR90 byl v CAD softwaru upraven o smrštění 0,1 mm na stěnu a opatřen technologickými přídavky pro závěsovou techniku. Následoval 3D tisk dílu z materiálu PA12, zvodivění povrchu polymeru stříbřením a silnovrstvé pokovení mědí o tloušťce 0,1 mm. Výsledná anténa vykazuje mnohem menší hmotnost, nižší výrobní náklady i krátkou dobu výroby. Zároveň je možné do antény efektivně integrovat další mechanické prvky, úchyty apod.

Obr. 1 Schematické znázornění výroby trychtýřové antény

Obr. 2 Trychtýřové antény

2) Vlnovodný přechod

Vlnovodný přechod obdélník-kruh je vyroben ze tří součástí. Příruby jsou frézované z mosazi a vlastní vlnovodný přechod je tvořen galvanoplastikou z mědi o tloušťce stěny 1 mm. Základem pro výrobu je příprava jádra vlnovodného přechodu, které tvoří kopyto pro následnou galvanoplastiku. V tomto případě bylo použito plexisklo (polymethylmethakrylát), které bylo opracováno na požadovaný tvar geometrického přechodu, včetně technologických přídavků. Následovalo leštění do vysokého lesku. Dalšími operacemi bylo stříbření kopyta a silnovrstvé pokovení mědí o tloušťce stěny 1 mm. Dále bylo provedeno strojní opracování kopyta (frézka a soustruh), separace kopyta, spasování měděného polotovaru s přírubami a pájení stříbrem. Nakonec byl celý vlnovodný přechod chemicky postříbřen, díky čemuž byla postříbřena celá dutina přechodu stejnou vrstvou kovu, a to do vysokého lesku.

Podobnou službu jako plexisklo, poskytuje pro sériovou výrobu i korozivzdorná ocel. Galvanoplastika je zde, díky dosahované geometrické přesnosti výroby a kvalitě vnitřních povrchů, pro mnohé aplikace bezkonkurenční technologií výroby.

Obr. 3 Schematické znázornění výroby vlnovodného přechodu

Obr. 4 Vlnovodný přechod

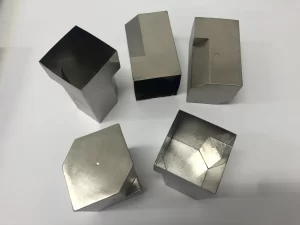

3) Anténa – čtvercový vlnovod

Precizní mikrovlnné antény lze vyrábět i opačným způsobem, kdy je silná kovová vrstva vyloučena na výrobní kopyto, přičemž tento způsob se hodí zejména pro sériovou výrobu. Díky tomu je možné galvanoplastikou v elektrolyzéru (galvanizační vaně) vyrábět i několik antén najednou. Základem pro výrobu je kopyto zhotovené z nerezavějící oceli, a to včetně technologických přídavků. Kopyto bylo následně pokoveno silnou vrstvou mědi o tloušťce 0,4 mm. Po odstranění kopyta byl měděný polotovar opracován a opatřen povrchovou úpravou, kterou je v tomto případě chemický nikl, který zaručí stejnoměrné pokovení i uvnitř dutiny vlnovodu.

Stejným postupem je možné realizovat všechny tvary antén či jiných struktur, které je možné odformovat – tedy separovat výrobní kopyto od deponované kovové součásti. V případě požadavků na negativní struktury uvnitř dutiny (například korugované vlnovody či vlnovodné filtry v provedení vnitřních zápichů), které by znemožňovaly odformování, se kopyta realizují například jako vytavitelné či chemicky rozpustitelné struktury (například z hliníkových slitin).

Obr. 5 Schematické znázornění výroby čtvercového vlnovodu

Obr. 6 Čtvercové vlnovody

Závěr

Spojení 3D tisku a electroformingu nabízí unikátní příležitost jak pro výrobu standardních mikrovlnných komponentů, tak i pro výrobu zcela nových struktur, které by jinak nebylo možné konvenčními výrobními postupy realizovat. Tím se otevírají zcela nové příležitosti pro vysoce efektivní sériovou výrobu stávajících součástí, ale také pro vývoj mikrovlnných součástí budoucnosti. K 3D tisku polymerů či kovů lze totiž doplnit další součásti, polotovary či pomocné materiály a všechny je nechat s využitím galvanoplastiky “zgalvanizovat“ mědí či niklem do jedné sestavy. Návrhová paleta je velice pestrá: polymery, kovy, ferity, dielektrika (sklo, keramika, teflon), vyhřívací či chladicí okruhy …

Literatura

[1] Vojtěch L., Firemní dokumentace

[2] Vojtěch, L., Tuček, R.: ELFORMPLATE Unikátní technologie galvanického pokovování plastových součástí vyrobených pomocí 3D tisku a součástí ze sklokeramiky, DPS 1/2023, ISSN 1805-5044.

Electroforming s.r.o. – Plníme individuální požadavky od vývoje po výrobu.