Electroforming = Galvanoplastika

Galvanoplastika je technologie známá a využívaná po mnoho desítek let. Jejím principem je elektroformování (z anglického „electroforming”) geometrických tvarů s využitím elektrochemického vylučování kovových vrstev na výrobní model. S využitím galvanického pokovování jsou nanášeny vrstvy od desítek mikrometrů po jednotky milimetrů. Od tlouštěk několika desetin mm se stává nanesená vrstva samonosnou a takto narostlý otisk zůstává tvarově stálý i po jeho oddělení od výrobního modelu.

Náš výrobní program

- elektrolyticky nanášené silné technické vrstvy z mědi a niklu (desetiny až jednotky mm)

- mikrovlnné komponenty a komponenty pro precizní optiku

- metalizační přípravky, targety, kryty

- repliky dílů (restaurátorství, auto-moto veteráni …)

- tvarové vložky forem (i pro rotomolding)

- matrice pro lisování

Naše technologie

Electroforming niklu

- standardní rozměr van: 600 mm(x), 450 mm(y), 450 mm(z)

- tvrdost vrstvy: cca 200 HV (100g)

- teplota depozice: do 60 °C

- tloušťka vrstvy: až 10 mm

- feromagnetický materiál

Electroforming mědi

- standardní rozměr van – A: 700 mm(x), 400 mm(y), 450 mm(z)

- standardní rozměr van – B: 1100 mm(x), 250 mm(y), 1100 mm(z)

- tvrdost vrstvy: cca 100 HV (100 g)

- teplota depozice: do 30 (60) °C

- tloušťka vrstvy: až 10 mm

Niklování chemické

- laboratorní pokovení slitin mědi, ocelí a hliníku

- obsah fosforu: 4-8 %

- tvrdost základní: cca 400 HV

- tvrdost po tepelném zpracování u nás: až 1000 HV

- slabě magnetická až nemagnetická povrchová úprava

Stříbření chemické

- laboratorní pokovení slitin mědi a nelegované oceli

- laboratorní pokovení plastů a skla

Elektrochemické odjehlování a odokujení

- laboratorní elektrochemické odjehlování (nerezové oceli, měď a její slitiny, slitiny hliníku, slitiny niklu)

- laboratorní odokujení výpalků z laseru, řezů EDM a WEDM (nerezové oceli, měď a její slitiny, slitiny hliníku, slitiny niklu)

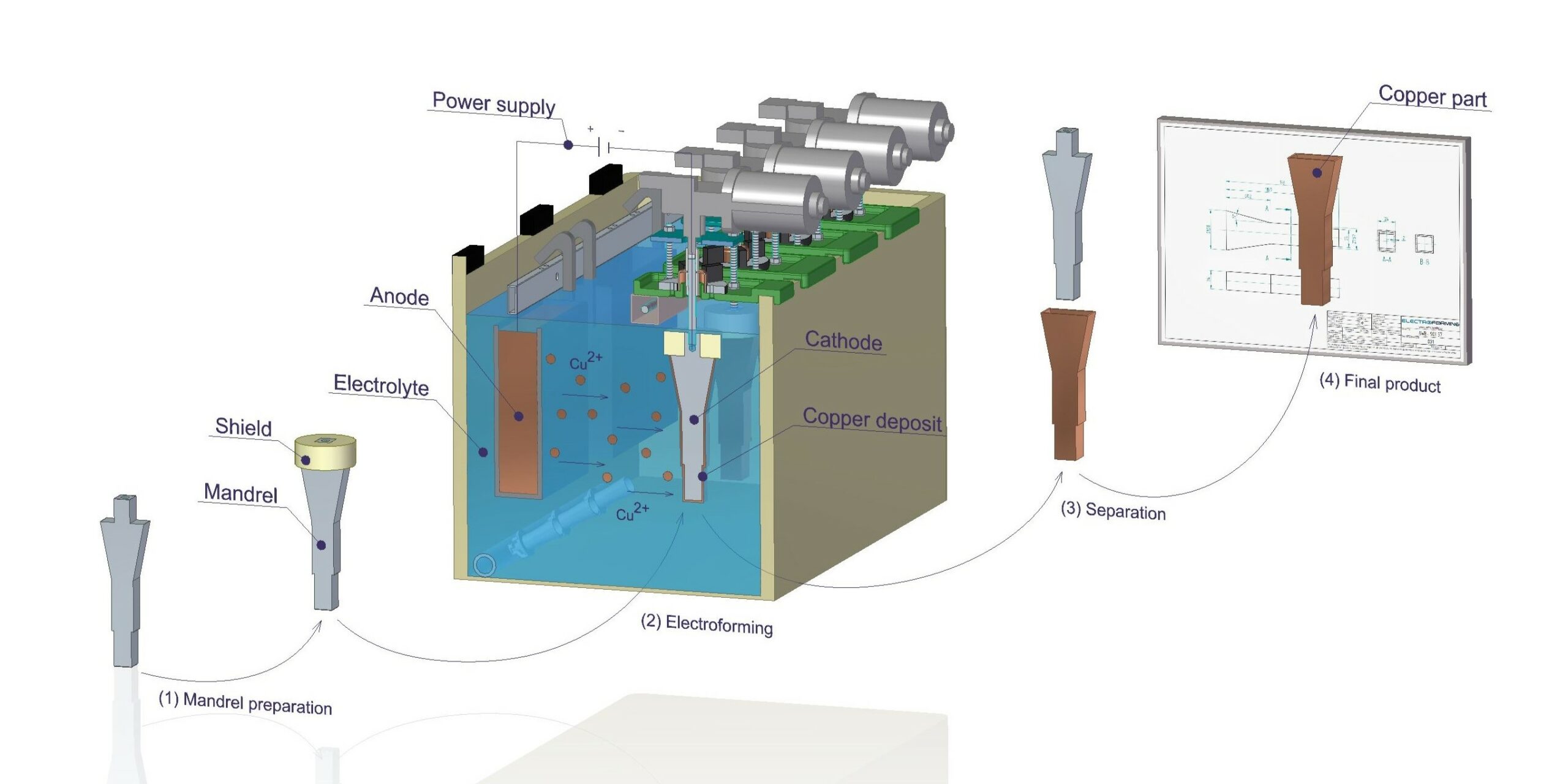

Princip výroby

Základem pro výrobu je elektricky zvodivění model, na který je následně elektrolyticky nanášena vrstva kovu, kterým je nejčastěji měď či nikl. Výrobní modely se realizují v podobě matric nebo kopyt. Běžně jsou tyto modely od kovových vrstev snímatelné oddělením, vytavením nebo pomocí leptání. Elektrolytickým pokovováním vznikají precizní galvanoplastické otisky matrice (galvana) nebo duté součásti (skořepiny). Takto zhotovené komponenty jsou klasickými strojírenskými postupy mnohdy jen obtížně realizovatelné, nebo dokonce nevyrobitelné.

Pro přípravu výrobních modelů využíváme různé materiály a různé výrobní technologie z naší nástrojárny. Běžnými materiály modelů jsou:

- plasty (plexisklo, umělé dřevo, 3D tištené materiály…)

- kovy (hliníkové slitiny, nerezové oceli, nízkotavné slitiny…)

- modelářské hmoty (vosky, kaučuky, pryskyřice, silikonové kaučuky…)

Průmyslová odvětví

- strojírenství (nástroje a formy, měřidla, chladiče, výměníky, elektrody, brusné nástroje s kovovou matricí, maskovací přípravky, kryty)

- letecká a kosmická technika (spalovací komory raketových motorů, kompozitní materiály a pevnostní prvky)

- elektrotechnika (mikrovlnné součástky – vlnovody, elektrody)

- fyzika (zrcadla, odražeče záření, optické komponenty, clony, slity neboli clony se štěrbinami, paraboly, stínicí prvky, targety pro vakuové technologie, matrice hologramů)

- automobilový průmysl (paraboly světlometů, formy pro lisování palubních desek či kuliček řadicích pák, maskovací šablony)

- hudební průmysl (nástroje pro lisování CD a vinylových gramodesek)

- gumárenství (formy pro výrobu obuvi, hraček, gumových rukavic, speciálních těsnících prvků, formy pro výrobky s povrchy s imitací přírodních materiálů)

Galvanoplastikou lze vytvářet jednorázové i vícenásobné otisky výrobního modelu s vysokou přesností kopírování, přičemž lze kopírovat dezén s přesností v řádu nanometrů.

Svařování za studena

Elektroformovat lze i „svary za studena”, které nacházejí uplatnění při spojování kovových součástí bez vzniku tepelné difúze částic mezi jednotlivými díly, nebo při opravách strojních součástí. Příkladem může být spojování mikrovlnných vlnovodných trubek s přírubami (bez nutnosti lepení či pájení), výroba speciálních elektrod typu „kov v kovu” pro svařovací automaty či výroba targetů pro vakuové technologie. Při vhodné konstrukci modelu lze realizovat i zakovení předpřipravených nosníků, chladicích a vyhřívacích struktur, vyhazovačů či licích kanálků do nově vytvářených galvanoplastických útvarů.

Renovace a opravy chyb z výroby

Zajímavou oblastí jsou renovace či opravy vad kovových dílů, kdy je chybějící kov doplňován za studena a součást tak není tepelně namáhána objemově (jako při konvenčním navařování), ani povrchově (jako při navařování laserem či nástřikem kovu).